Her er et indblik i vores dieselrum:

|

Rensning af dyser i ultalydsbad er ofte nok.

|

Test af injector med Bosch EPS 205

|

|

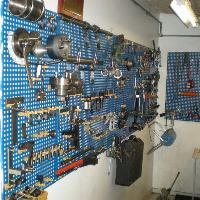

Lille udsnit af vores specialværktøj

|

Test af dyse med Bosch dysetester

|

|

Test af fordelerpumpe i Bosch prøvebænk |

Test af rækkepumpe i Bosch prøvebænk |

|

Delphi dyser skal spændes op med forskelligt hjælpeværktøj i prøvebænken. |

|

Herunder en kort gennemgang af de mest gængse dieselanlæg:

|

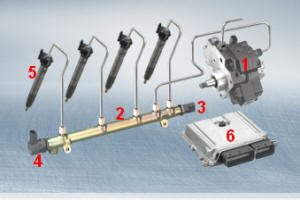

Common Rail system Her ses et typisk Common Rail system, som i grove træk fungerer således: Højtrykspumpen 1, producerer et tryk mellem 250 og 1700 bar alt efter behov. I Railen 2, sidder en trykcensor 3, der hele tiden måler og videresender det aktuelle tryk til styreboksen 6, som derefter via trykstyreventilen 4 regulerer trykket i Railen. Brændstoffet sprøjtes ind i forbrændingskammeret ved hjælp af Injektoren 5. Der sidder 1 Injektor til hver cylinder. Brændstofmængden ændres ved at variere åbningstiden på Injektoren. Det sørger styreboksen for, under hensyntagning til belastning, omdrejningstal, turboladetryk, indsuget luftmasse, luft- vand- og brændstoftemperatur. På grund af det høje tryk og meget små tolerancer, er det af største vigtighed, at anvende absolut rent brændstof, hvis man vil sikre problemfri kørsel. Alle former for service på Common Rail anlæg kræver avanceret måleudstyr, som vi selvfølgelig råder over. I begyndelsen anvendt på Mercedes, Citroen/Peugeot, Fiat og mange andre. Nu er systemet næsten enerådende i personbiler og mange lastvogne anvender også systemet.

|

|

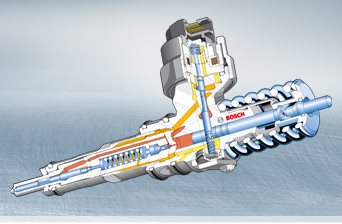

Enhedsinjektor, populært kaldet Pumpe/Dyse teknologi Som i Common Rail systemet sidder der i pumpe/dyse systemet monteret en Injektor i hver cylinder i motoren. Forskellen består i den måde trykket frembringes. I dette tilfælde sidder der et højtryksstempel i hver Injektor, direkte oven på selve forstøveren, som betjenes mekanisk af motorens knastaksel. Styringen af brændstofmængden sker ved at variere åbningstiden ved hjælp af magnetventilen. Det forgår elektronisk og klares af styreboksen under samme forudsætninger som Common Rail systemet (se ovenfor). Fordelen ved dette anlæg var i starten et højere tryk og et enklere hydraulisk system. De nyeste Common Rail anlæg kan dog opnå lige så høje tryk. Ulemperne er det komplicerede mekaniske system, og det faktum at man kun kan opnå 2 injektioner pr arbejdsslag. I en moderne dieselmotor er der ønsker med op til 5 injektioner pr slag. Systemet er da også under afvikling for langt de fleste bilfabrikanter. I begyndelsen anvendt på Volvo Lastvogne, men senere fulgte flere lastvognproducenter efter. I personbiler stort set kun anvendt på Volkswagen. Vi råder over udstyr til at fejlfinde og servicere Pumpe/Dyse systemer.

|

|

Radialstempelpumpe også kaldet VP44 VP 44 systemet er en videreudvikling af den traditionelle mekaniske brændstofpumpe. Hele enheden er sammenbygget af forpumpe højtrykspumpe og styreboks. Pumpen drives ved hjælp af tandhjul, tandrem eller kæde og brændstoffet ledes via et dyserør til den enkelte cylinders forstøver. Brændstofmængden styres altså af selve pumpen, via signaler fra diverse sencorer på motoren. Fordelen er en kompakt enhed, mens ulempen er store omkostninger ved reparation, da det som regel er nødvendigt at udskifte hele den komplette pumpe, når der er problemer. Systemet kendes mest fra Volvo og MAN lastvogne, samt Audi, Opel, Ford og Nissan personbiler, men der findes flere mærker som har anvendt systemet, der lige som Pumpe/Dyse teknologi er under udfasning. Vi har diagnoseudstyr til fejlfinding af VP44 anlæg. |

Her kan du se animationer af: Bosch CP1 højtrykspumpe og Bosch Common Rail Injector

_228x171.jpg)